CNC加工在模具行业主要用于加工模具零部件,如塑胶模具型腔和型芯、滑块等。为进一步提升用户在产品加工生产流程中的效率和体验,最新版本的中望3D在CAM加工功能上进行了增强与优化。本文以塑胶模具的型芯为例,介绍中望3D 2022的CAM模块的技术特性及应用方法。

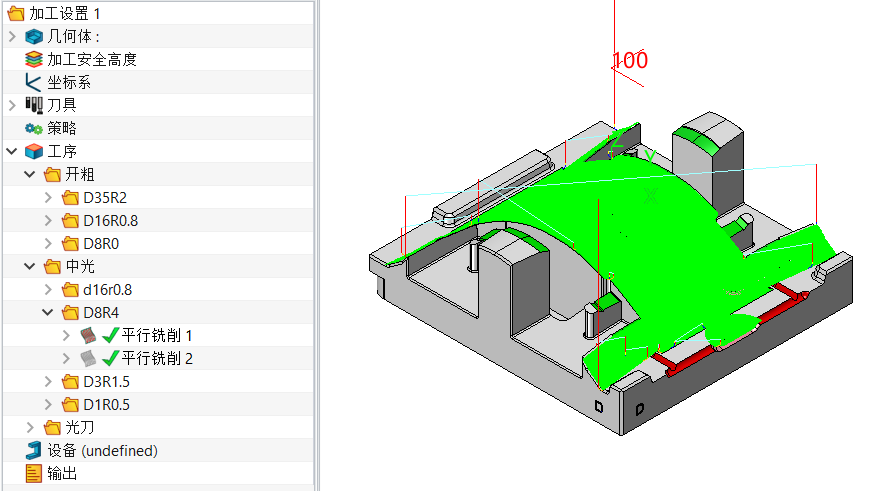

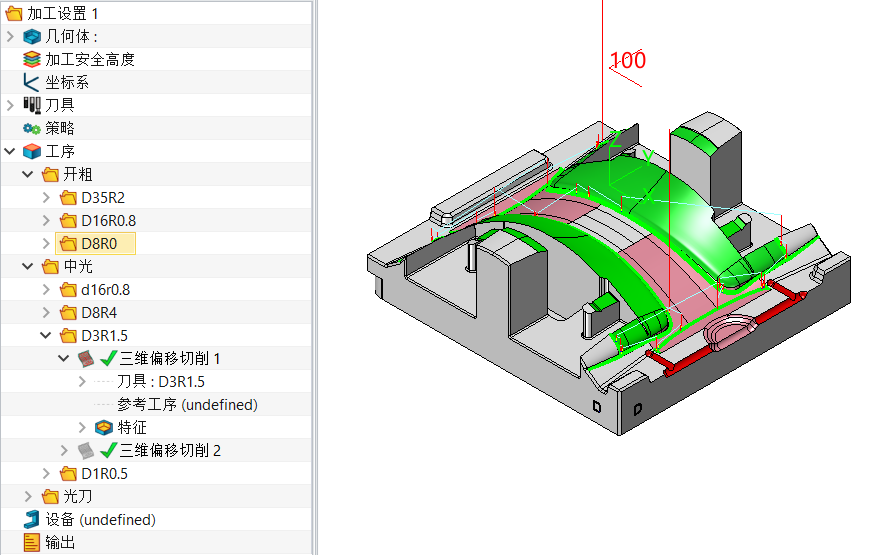

图1.塑胶模具型芯

该模具型芯的加工工艺主要是开粗、半精加工和精加工,具体应用工序包括用于开粗的二维偏移粗加工和二次开粗,用于半精加工和精加工的等高线切削、平坦面加工、平行铣削和三维偏移切削。现在,下载并打开中望3D 2022,根据以下详细步骤来实操一下吧。

开粗

开粗可分为开粗和二次开粗,目的是以最快的速度尽量去除多余的坯料,具体步骤如下。

一、二维偏移粗加工

二维偏移粗加工常用于首次开粗,主要目的是快速去除多余的坯料。在中望3D 2022中,二维偏移粗加工的操作流程如下:

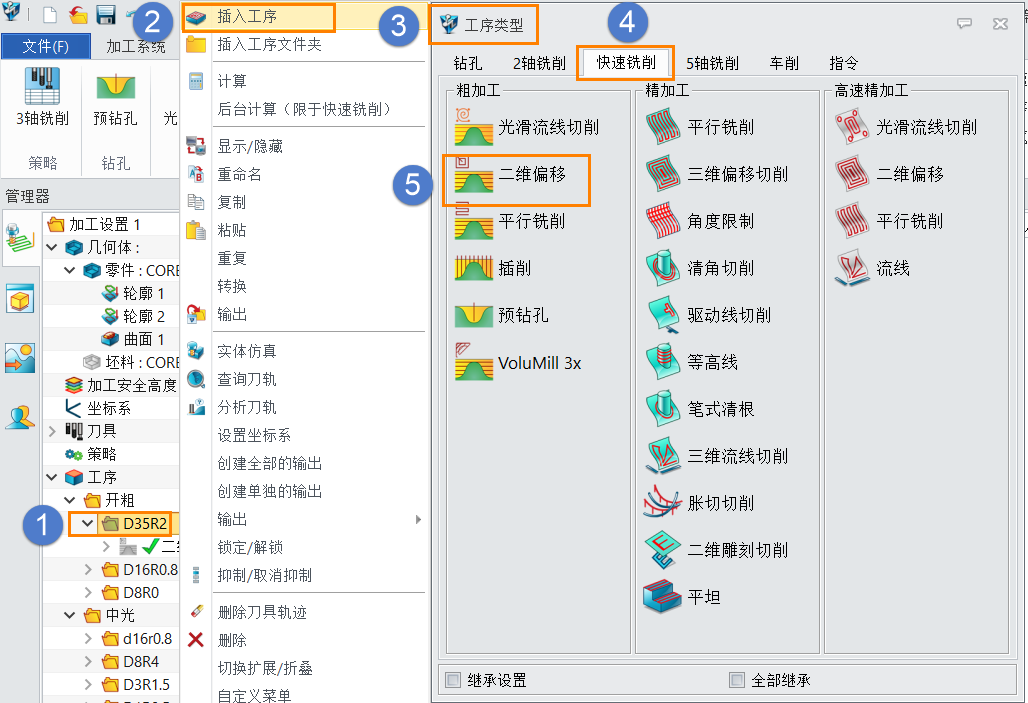

步骤1.插入工序。中望3D在加工中可以使用文件方式管理工序。加工此型芯的坯料大小为250*230*98,因此开粗时选用D35R2的刀具。在名称为“D35R2”的文件夹下点击右键,选择插入工序,在工序类型中的“快速铣削”选项卡面板中选择“二维偏移粗加工”工序。

图2.选择二维偏移粗加工工序

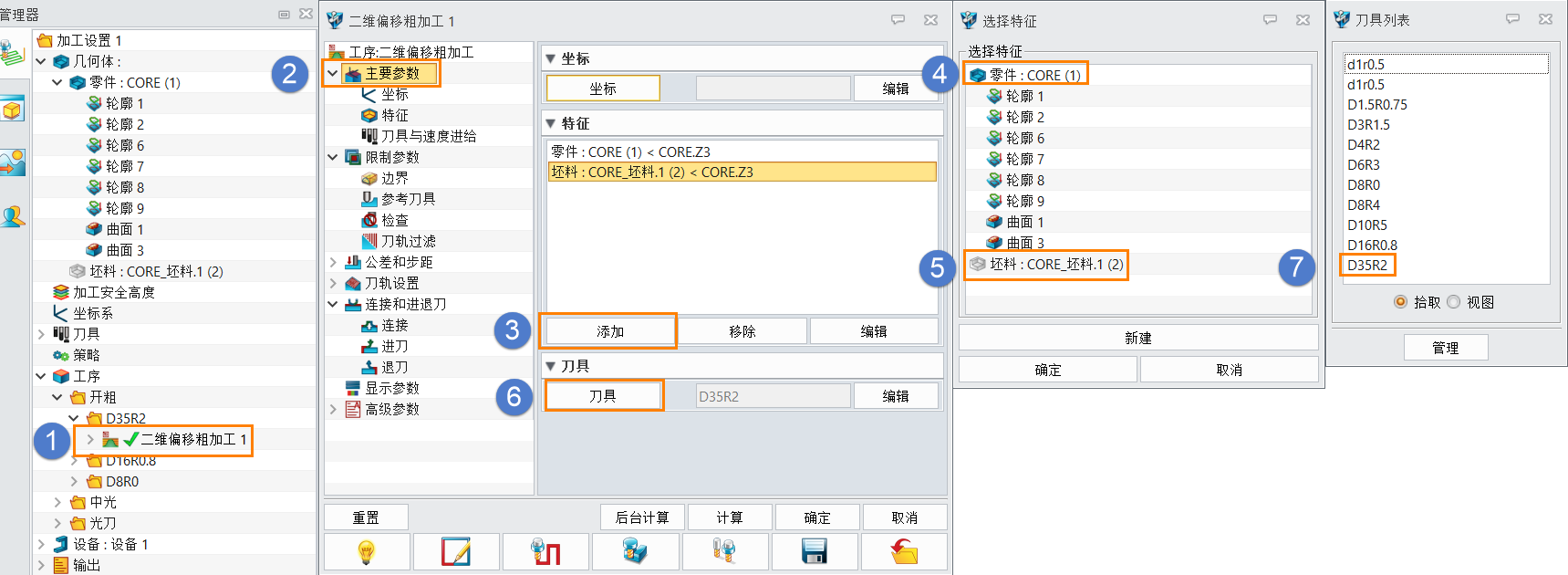

步骤2.添加特征和选择刀具。双击“二维偏移粗加工”工序,在主要参数中添加零件和坯料为特征,并选择D35R2刀具。

图3.创建加工特征和选择刀具

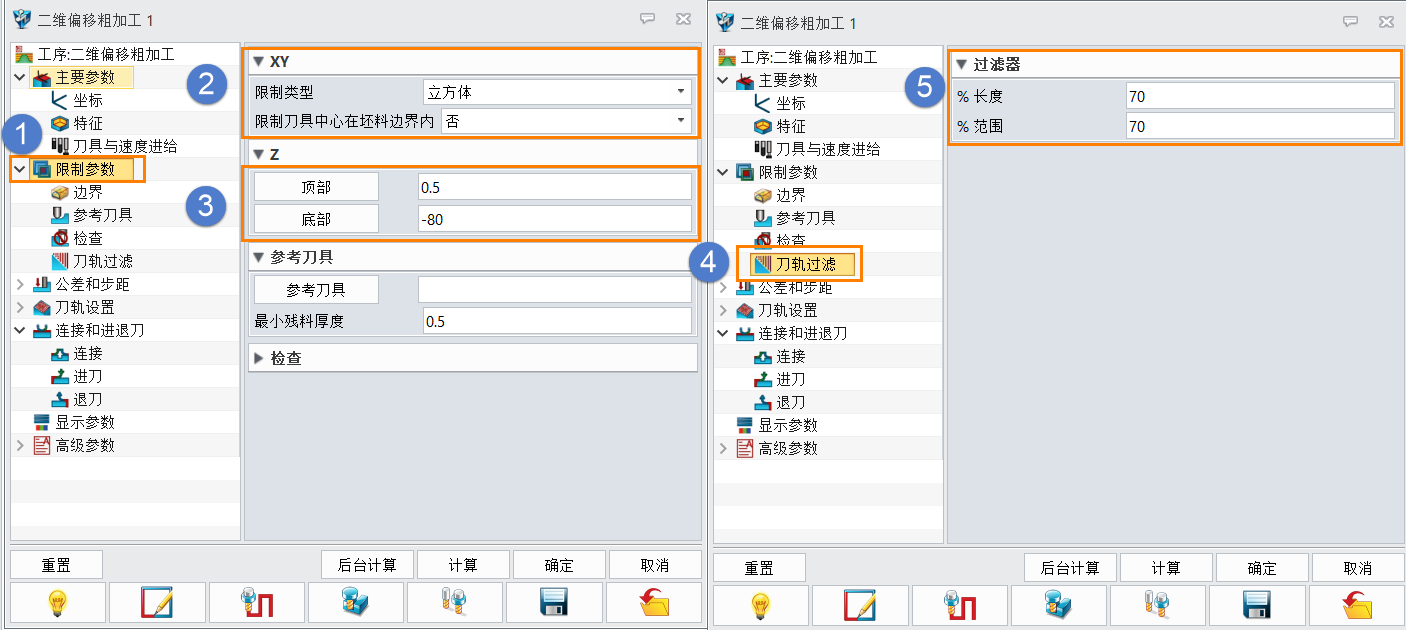

步骤3.设置限制参数。在限制参数中,设置限制类型和Z轴方向的加工范围与刀轨的过滤范围。

图4.设置限制参数

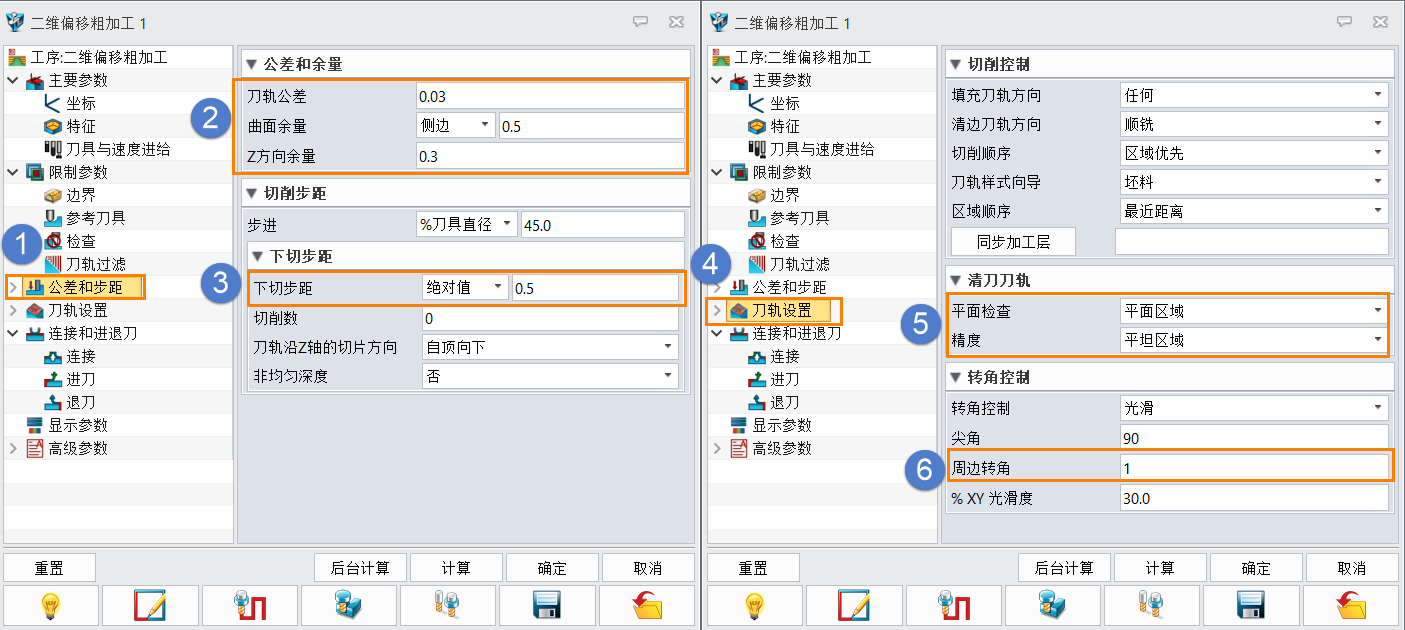

步骤4.设置公差、步距和刀轨。在公差和步距中,设置相应的“刀轨公差”和“余量”,及“下切步距”。在刀轨设置中设置相应的“平面检查”和“精度”与“周边转角”。中望3D 2022的刀轨设置中新增多平面检查功能(如下图第5处),在加工多层平面时无需逐个选择每层平面进行检查,非常快速便捷。

图5.设置公差和步距与刀轨

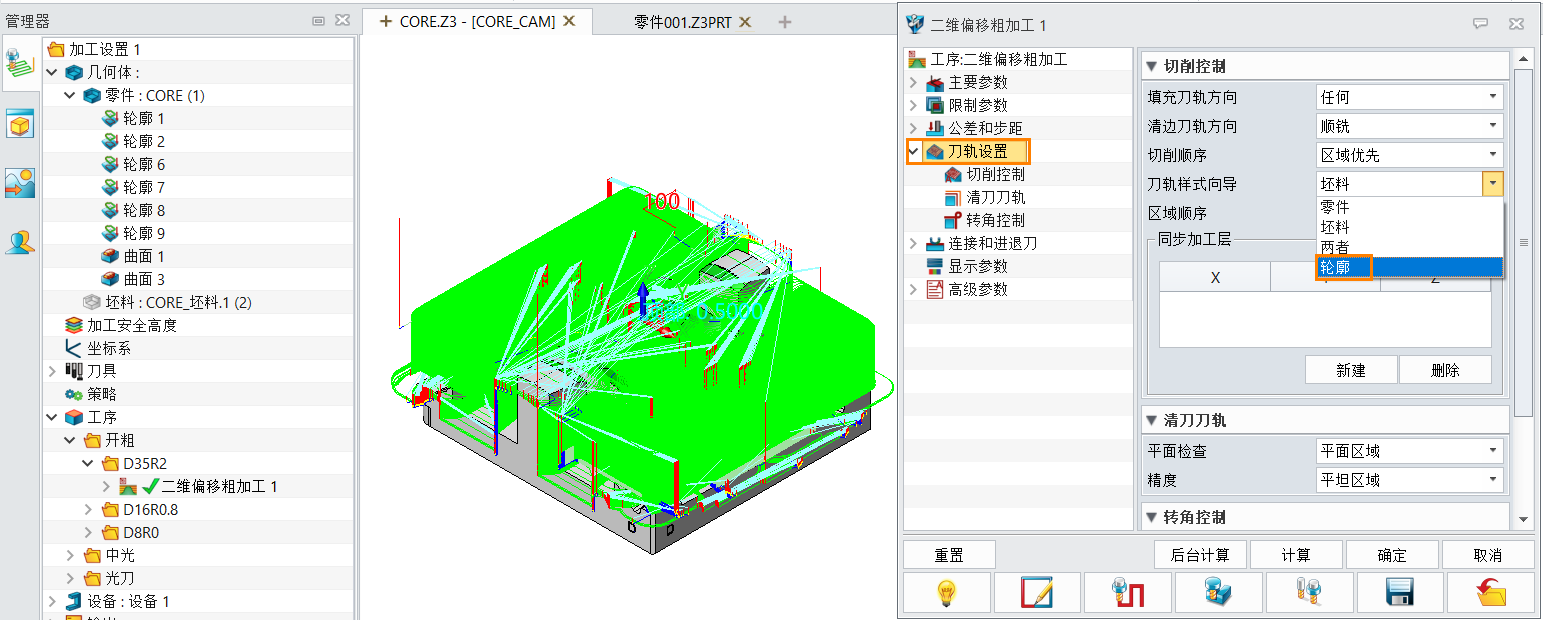

步骤5.计算完成后,将生成二维偏移粗加工刀具路径,如下图所示。中望3D 2022的二维偏移粗加工工序支持多线程并行计算技术,刀轨计算速度更快,同时走刀样式也支持轮廓开粗。

图6.二维偏移粗加工工序开粗刀轨与轮廓开粗样式

二、二次开粗

二次开粗主要是在首次开粗基础上,进一步更精确地去除多余胚料,为精加工打下更好的基础。参考上一个开粗工序进行二次开粗,可根据加工零件的形状和上把刀具的大小选择刀具,建议选用半径约为上把刀具半径大小的刀具(此处选择D16R0.8刀具)。

在中望3D中,二次开粗以参考工序为主,重复使用二维偏移粗加工工序,将其添加至参考工序中,更换相应的刀具后,修改公差和步距中的步进与下切步距的参数。具体的参数一般根据刀具半径大小和工程师的经验进行修改设定。此处选用D16R0.8刀具。

图7.二维偏移粗加工工序和二次开粗刀轨

半精加工和精加工

半精加工主要为表面的精加工作准备,同时完成一些次要表面的加工,让整个加工件的表面余量均衡,减少精加工时的刀具磨损,从而提高零件的精度和表面光洁度。而精加工就是准确地加工出零件。该加工工艺主要包括等高线切削、平坦面加工、平行铣削和三维偏移切削四个工序。

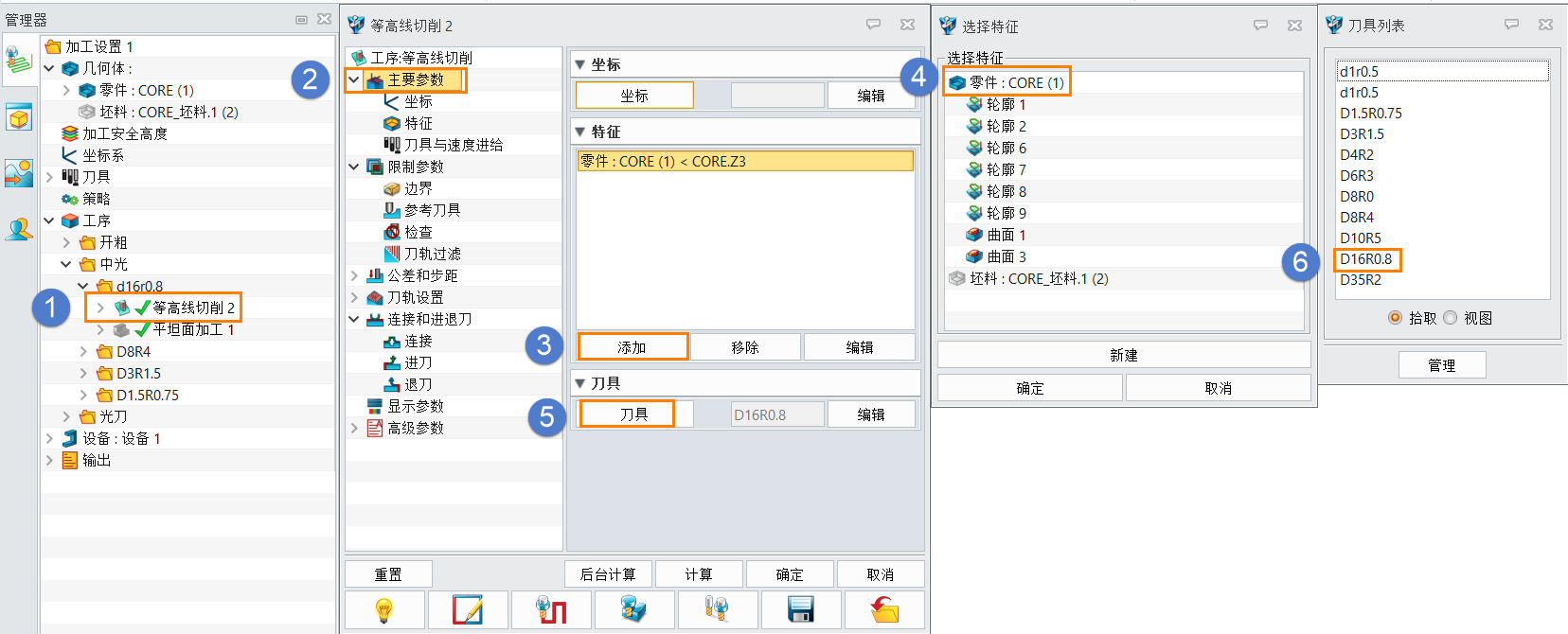

一、等高线切削

等高线切削是高速加工最常用的加工方法,通常用来加工侧面。高速加工具有生产效率高、加工质量高、加工能耗低等优点。在中望3D 2022中,等高线切削的操作流程如下:

步骤1:插入工序。根据加工零件的形状,半精加工的第一把刀选用D16R0.8的刀具。在名称为“D16R0.8”的文件夹下点击右键,选择“插入工序”,在工序类型中的“快速铣削”选项卡面板中选择“等高线切削”工序。

图8.选择等高线切削工序

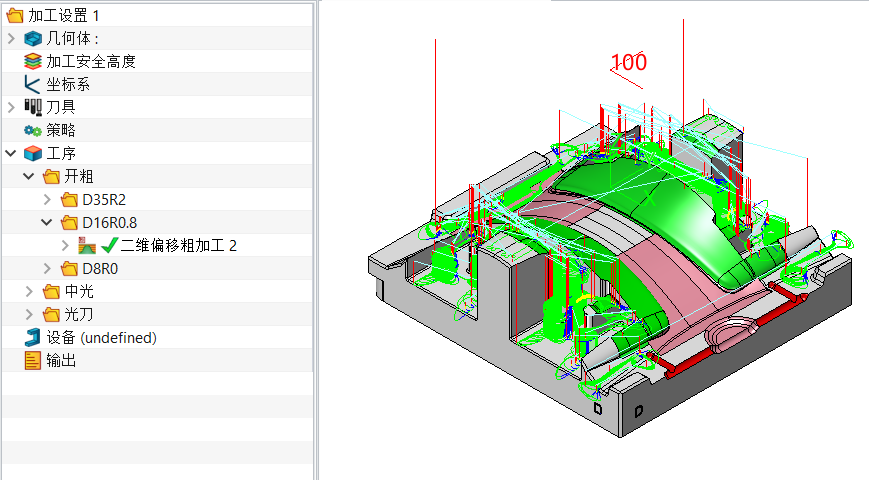

步骤2.添加特征和选择刀具。双击“等高线切削”工序,在主要参数中添加零件为特征和选择D16R0.8刀具。

图9.创建加工特征和选择刀具

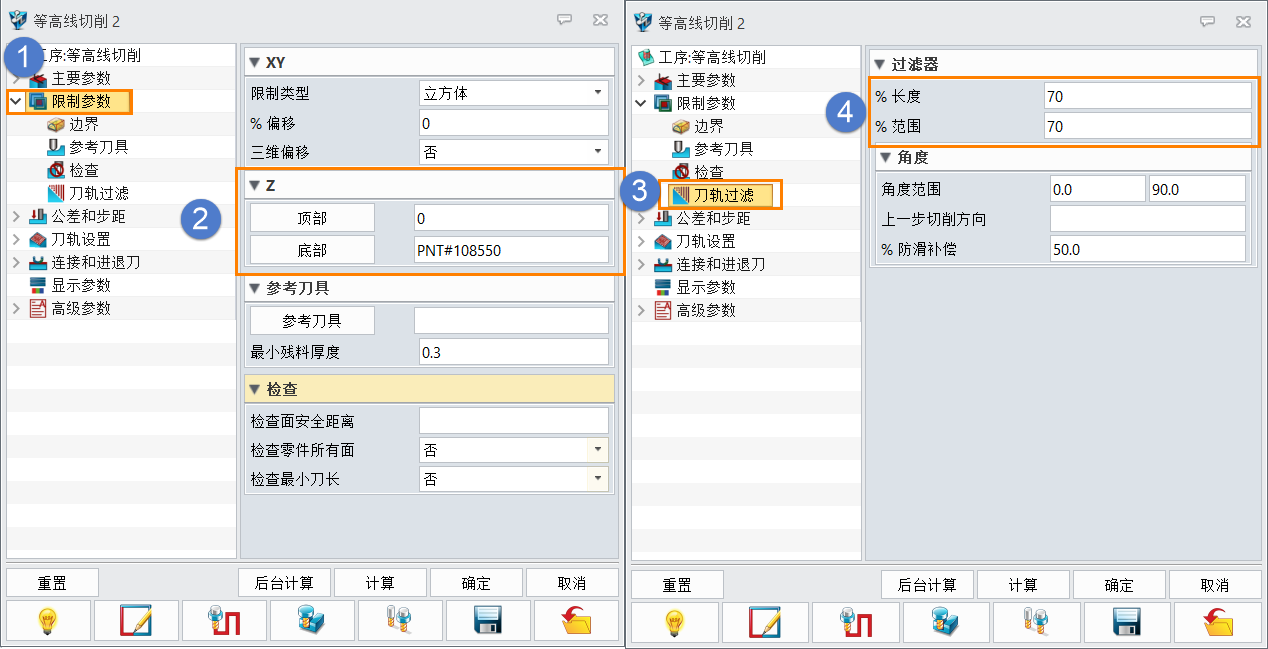

步骤3.设置限制参数。在限制参数中,设置Z轴方向的加工范围与刀轨的过滤范围。

图10.设置限制参数

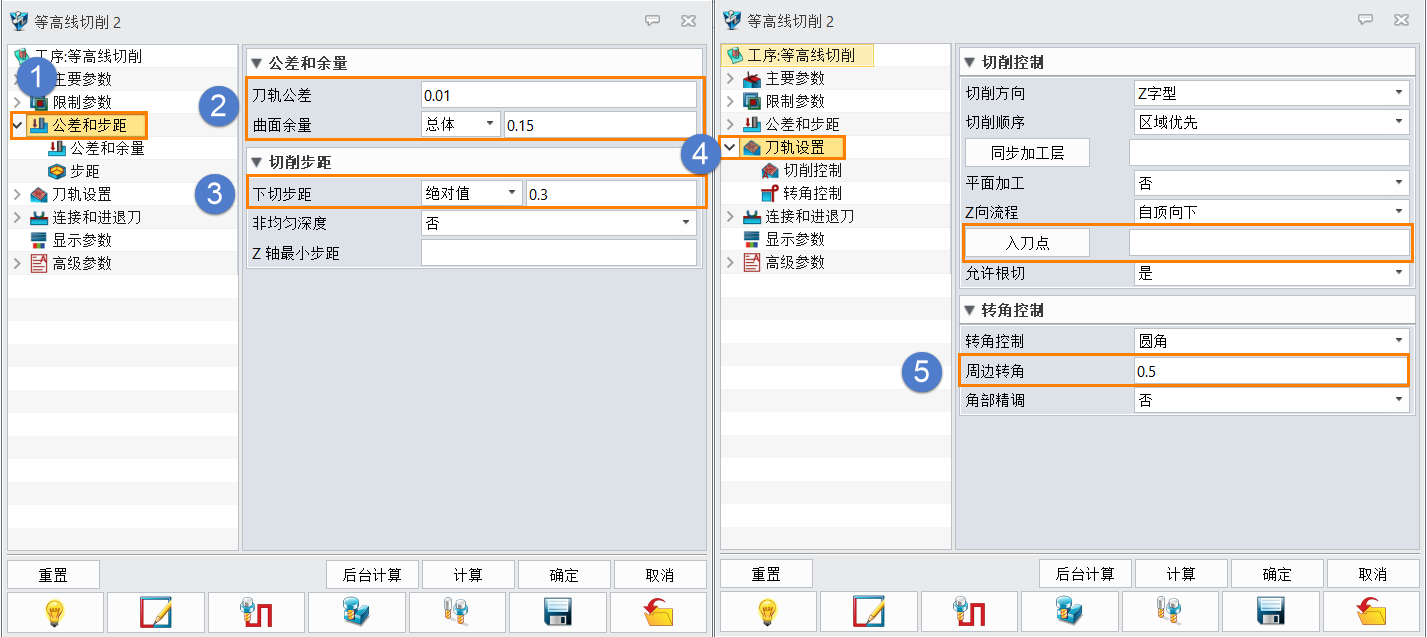

步骤4.设置公差、步距和刀轨。在公差和步距中,设置相应的“刀轨公差”和“余量”,及“下切步距”。在刀轨设置中设置相应的“周边转角”,也可自定义下刀位置。

图11.设置公差和步距与刀轨

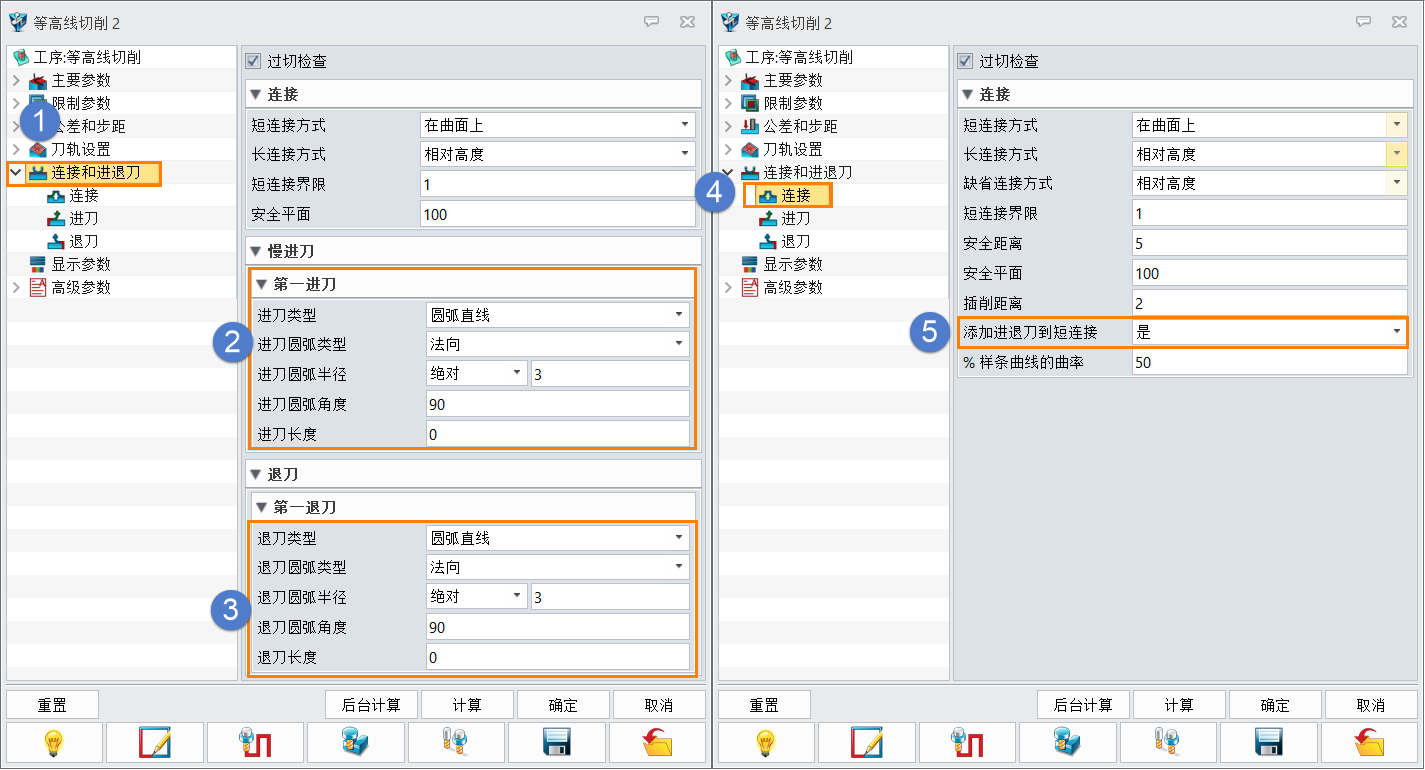

步骤5.设置进退刀和添加连接。在连接和进退刀中设置进退刀方式和添加进退刀到短连接。

图12.添加连接和设置进退刀

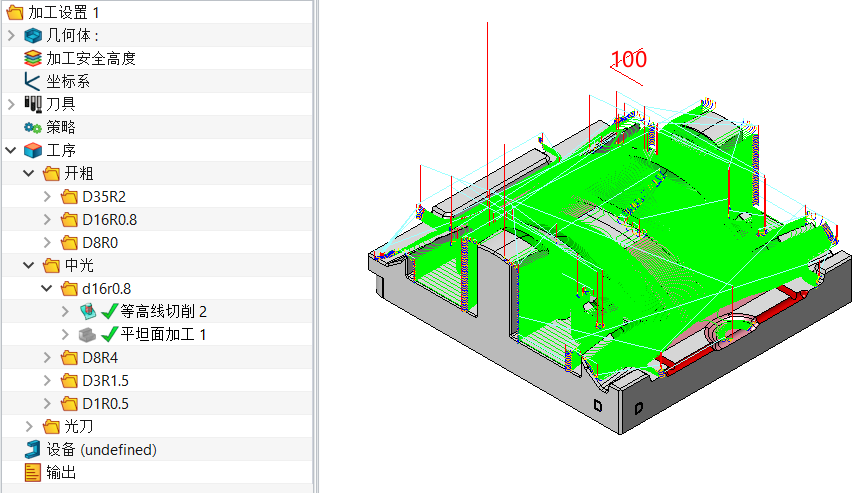

步骤6.计算完成后,将生成等高线切削刀具路径,如下图所示。

图13.等高线切削刀轨

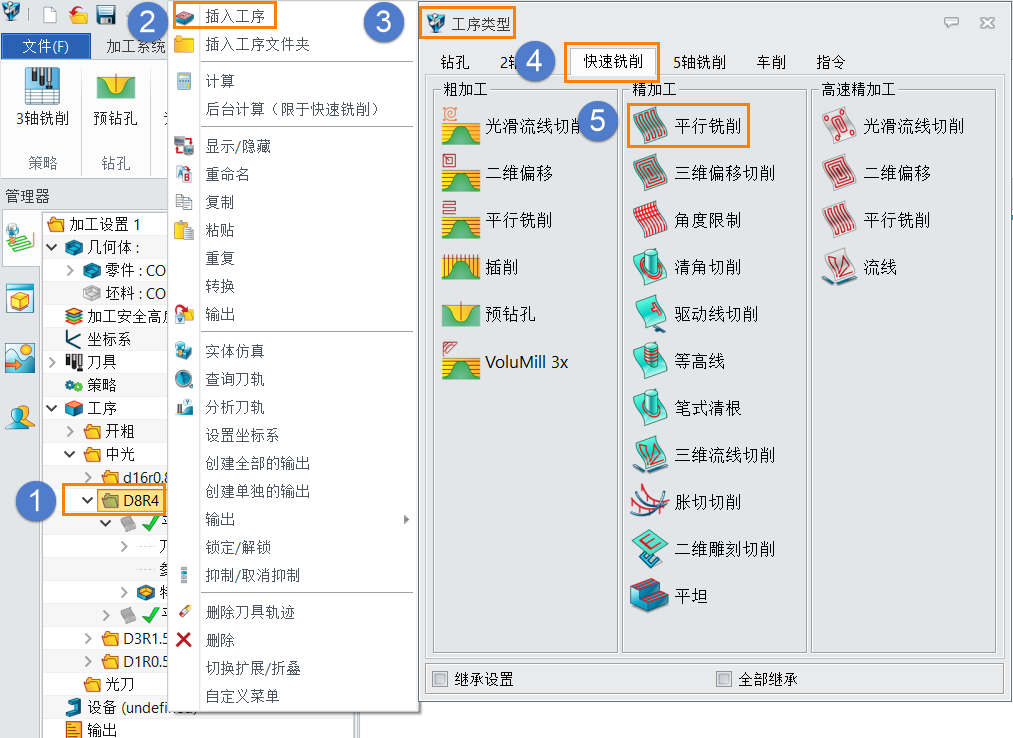

二、平坦面加工

平坦面加工用于加工零件平面,可以让光滑表面的编程更高效、更可靠,其在中望3D 2022中的具体操作如下:

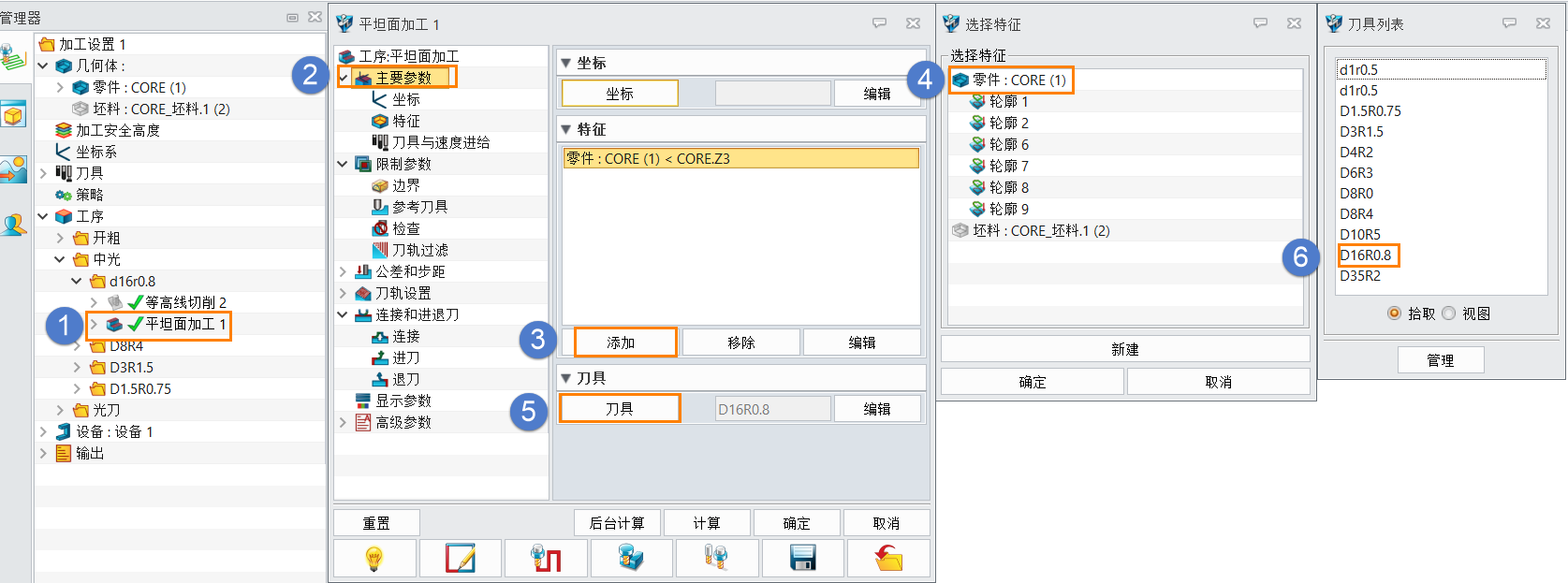

步骤1.插入工序。平坦面加工同样选用D16R0.8的刀具。在名称为“D16R0.8”的文件夹下点击右键,选择“插入工序”,在工序类型中的“快速铣削”选项卡面板中选择“平坦面加工”工序。

图14.选择平坦面加工工序

步骤2.添加特征和选择刀具。双击“平坦面加工”工序,在主要参数中添加零件为特征和选择D16R0.8刀具。

图15.创建加工特征和选择刀具

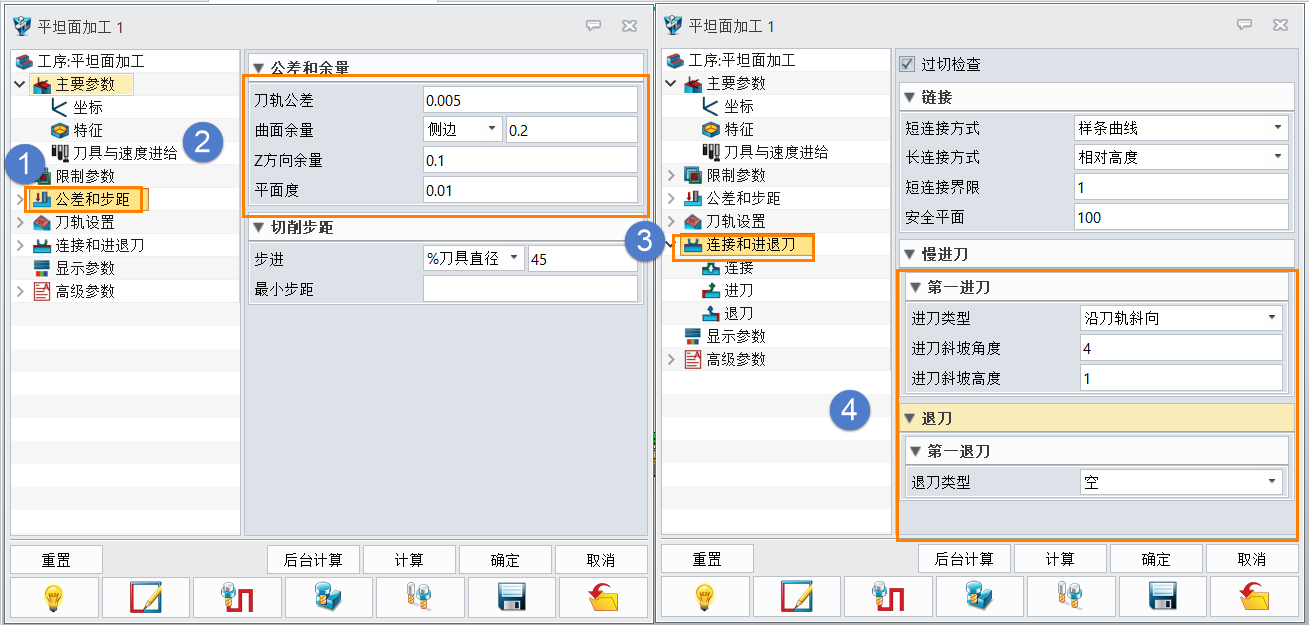

步骤3.设置公差、步距和刀轨。在公差和步距中,设置相应的“刀轨公差”和“余量”,在连接和进退刀中设置进退刀方式。

图16.公差和步距与进退刀设置

步骤4.计算完成后,将生成平坦面加工刀具路径,如下图所示。

图17.平坦面加工刀轨

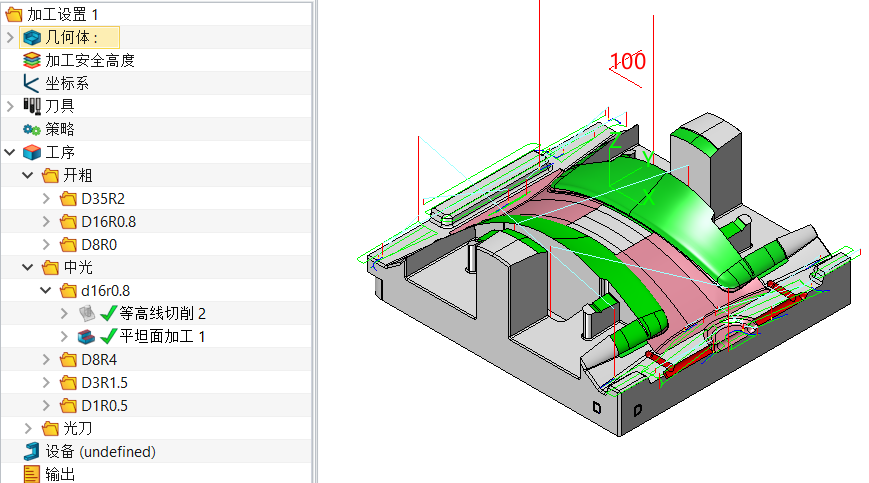

三、平行铣削

平行铣削多用于加工平缓区域,能够提高曲面加工的精度和效率。在中望3D 2022中,平行铣削的具体操作如下:

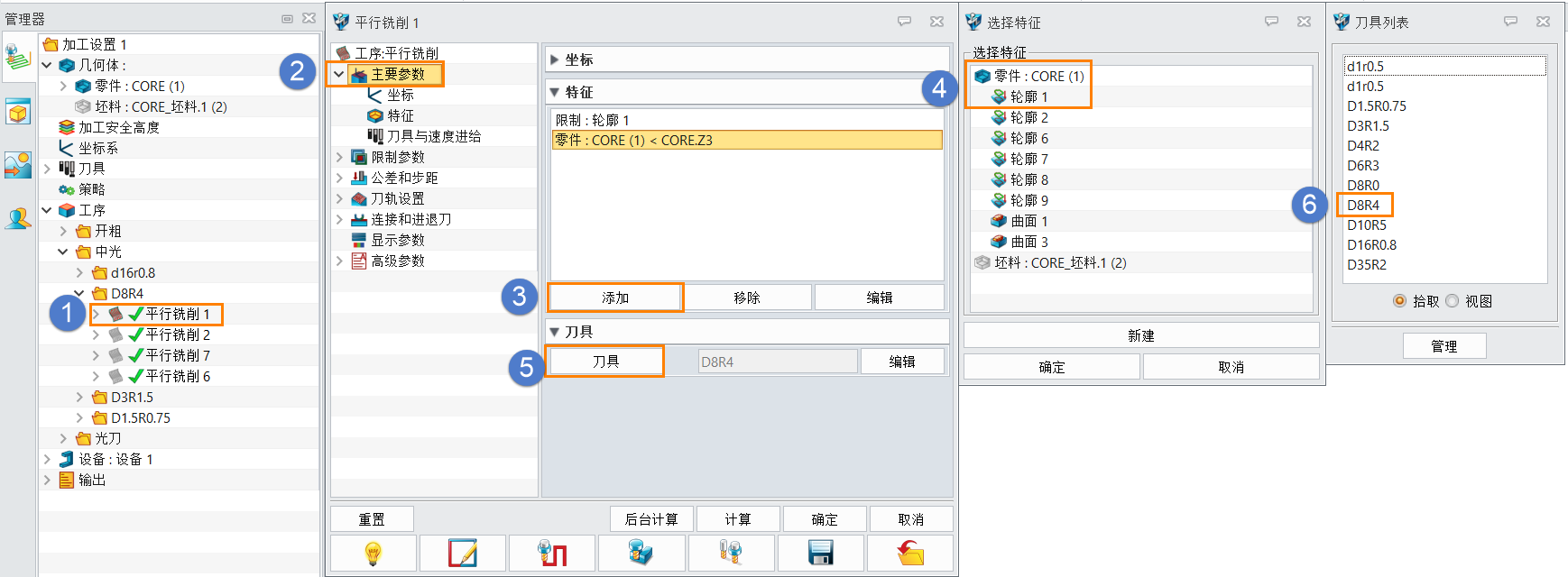

步骤1.插入工序。在加工平坦面时,所有面已经过D16R0.8刀具加工,只剩比较小的R角(R0.5),所以接下来选用D8R4的刀具。右键单击名称为“D8R4”的文件夹,选择“插入工序”,在工序类型中的“快速铣削”选项卡面板中选择“平行铣削”工序。

图18.选择平行铣削工序

步骤2.添加特征和选择刀具。双击“平行铣削”工序,在主要参数中添加零件和新建轮廓为特征,并选择刀具。

图19.添加零件和选择刀具

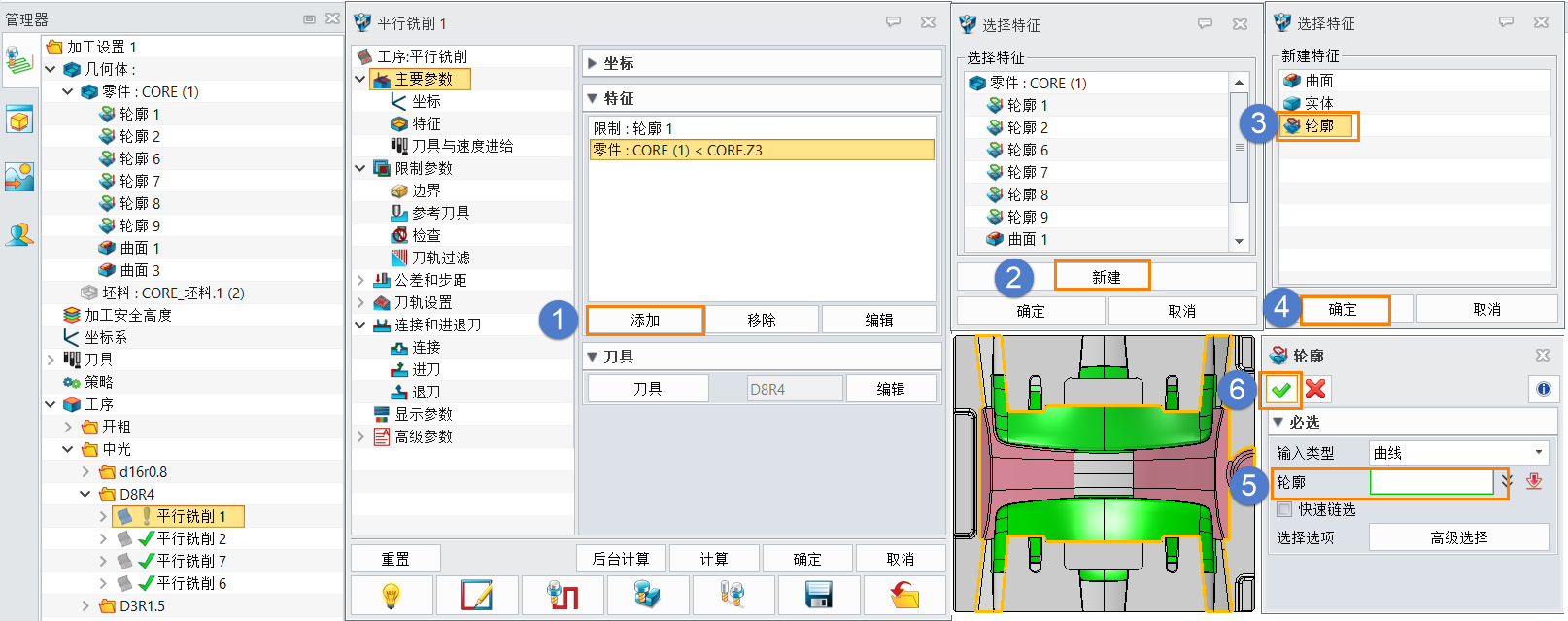

图20.新建轮廓

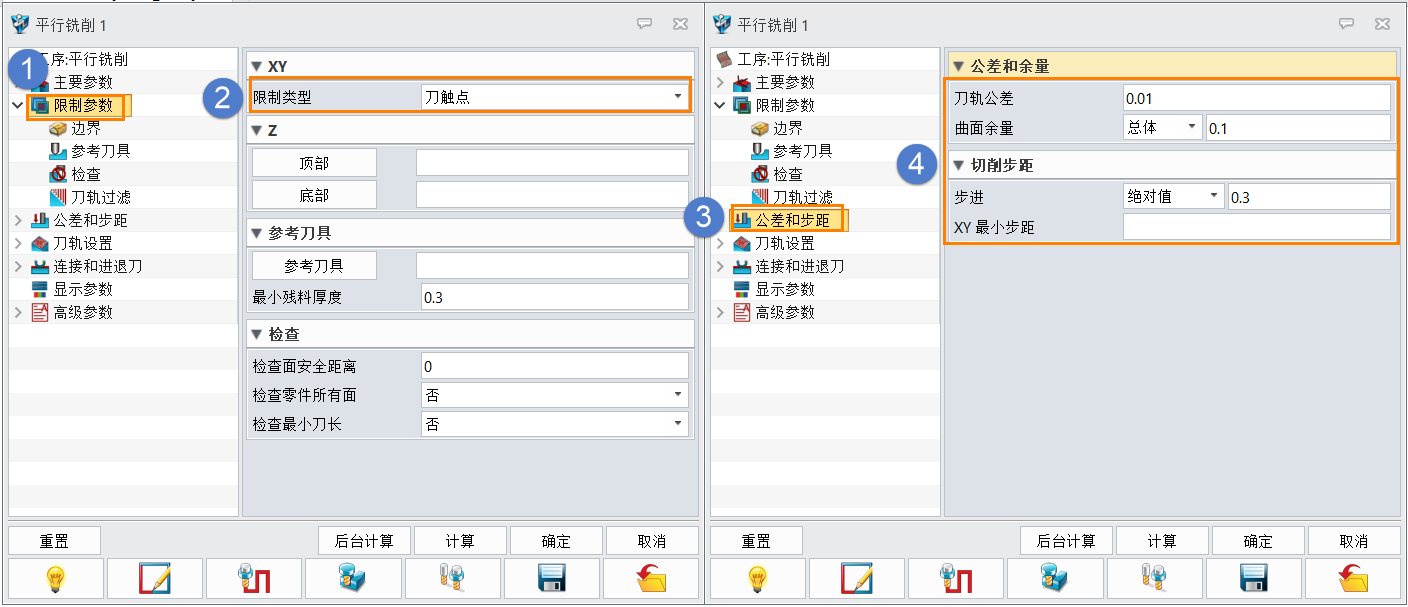

步骤3.设置限制参数、公差和步距。在限制参数中,设置限制类型。在公差和步距中,设置相应的“刀轨公差”、“曲面余量”及“切削步距”。

图21. 设置限制参数与公差和步距

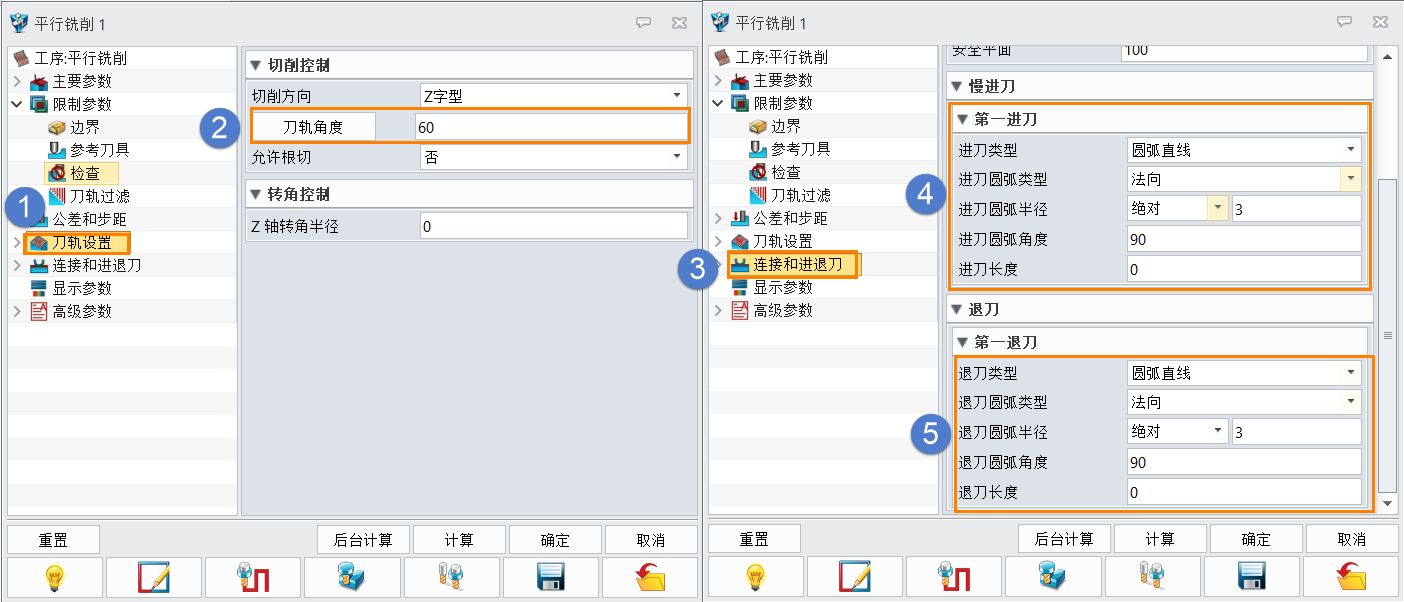

步骤4.设置刀轨角度和进退刀方式。在刀轨设置中设置刀轨角度,在连接与进退刀中设置进退刀方式。

图22.设置刀轨角度和进退刀

步骤5.计算完成后,将生成平行铣削刀具路径,如下图所示。中望3D 2022优化了平行铣削工序的加工顺序,加工区域的排序更加合理,且切削方向也保持一致,从而使得生成的刀轨更安全,质量更高。

图23.平行铣削刀轨

四、三维偏移切削

三维偏移切削用于对某些曲面进行精加工和清角,最终达到零件要求的表面质量和形状,其在中望3D 2022中的具体操作如下:

步骤1.插入工序。作为清角刀轨,根据上把刀具(D8R4)选用D3R1.5的刀具。右键单击名称为“D3R1.5”的文件夹,选择“插入工序”,在工序类型中的“快速铣削”选项卡面板中选择“三维偏移切削”工序。

图24.选择三维偏移切削工序

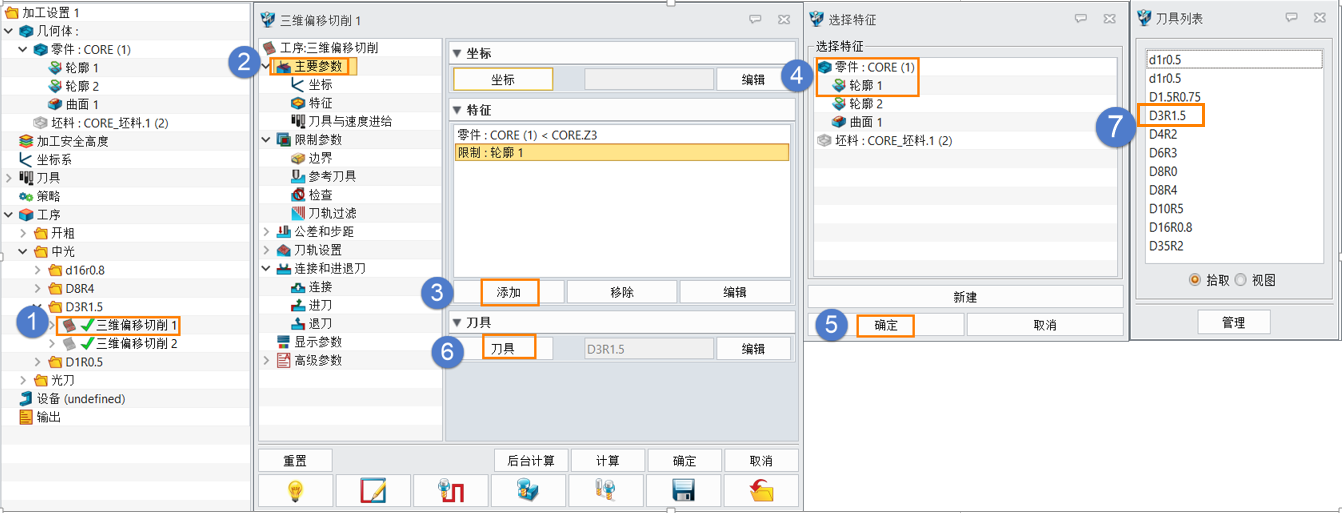

步骤2.添加特征和选择刀具。双击“三维偏移切削”工序,在主要参数中添加零件和轮廓为特征,并选择刀具。

图25.添加特征和选择刀具

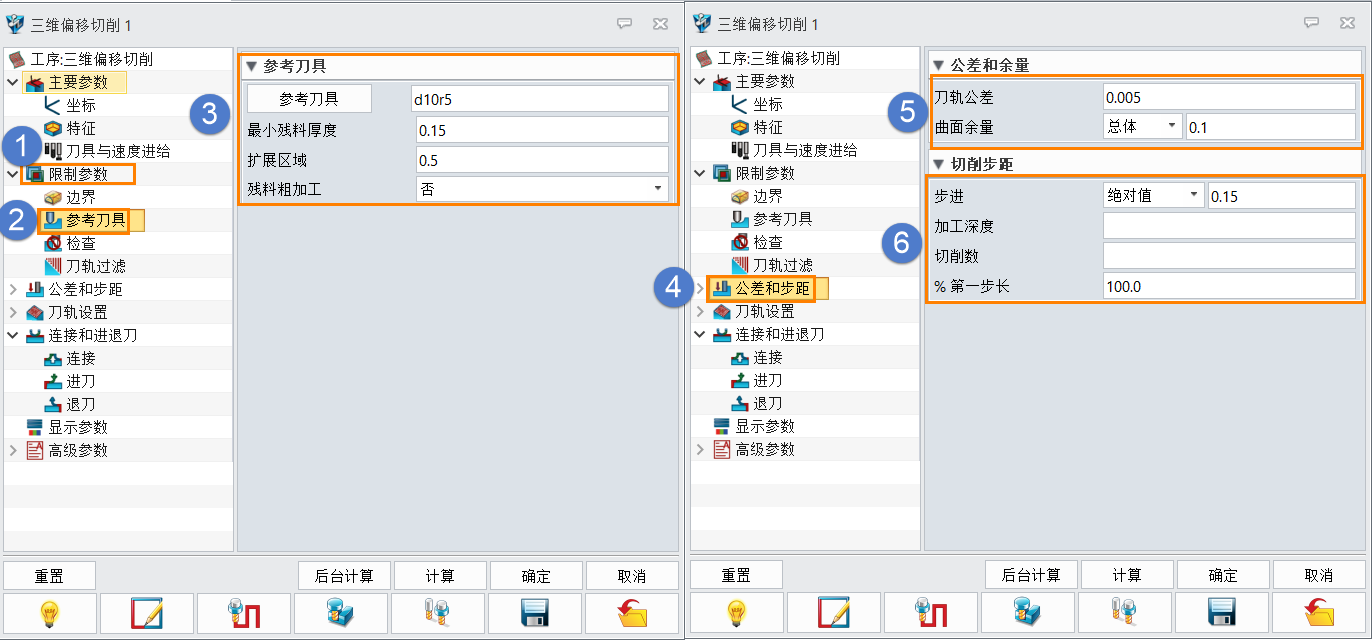

步骤3.设置限制参数、公差和步距。在限制参数中,设置参考刀具,最小残料厚度和扩展区域。在公差和步距中,设置相应的“刀轨公差”、“曲面余量”及“切削步距”。

图26.设置限制参数与公差和步距

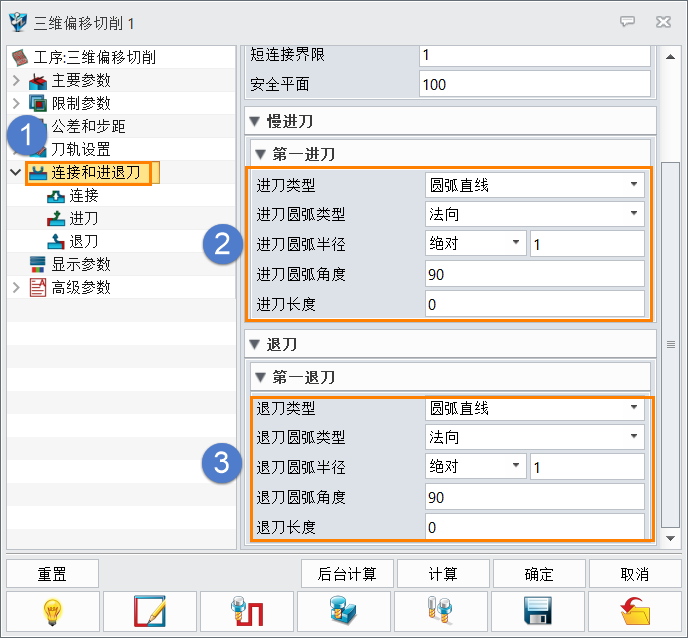

步骤4.设置进退刀方式。在连接和进退刀中设置进退刀方式。

图27.设置连接和进退刀

步骤5.计算完成后,将生成三维偏移切削刀具路径,如下图所示。

图28.三维偏移切削刀轨

生成NC代码

生成上述所有刀具路径后,将其输出为NC代码就可以上机床进行加工。实际操作流程如下:

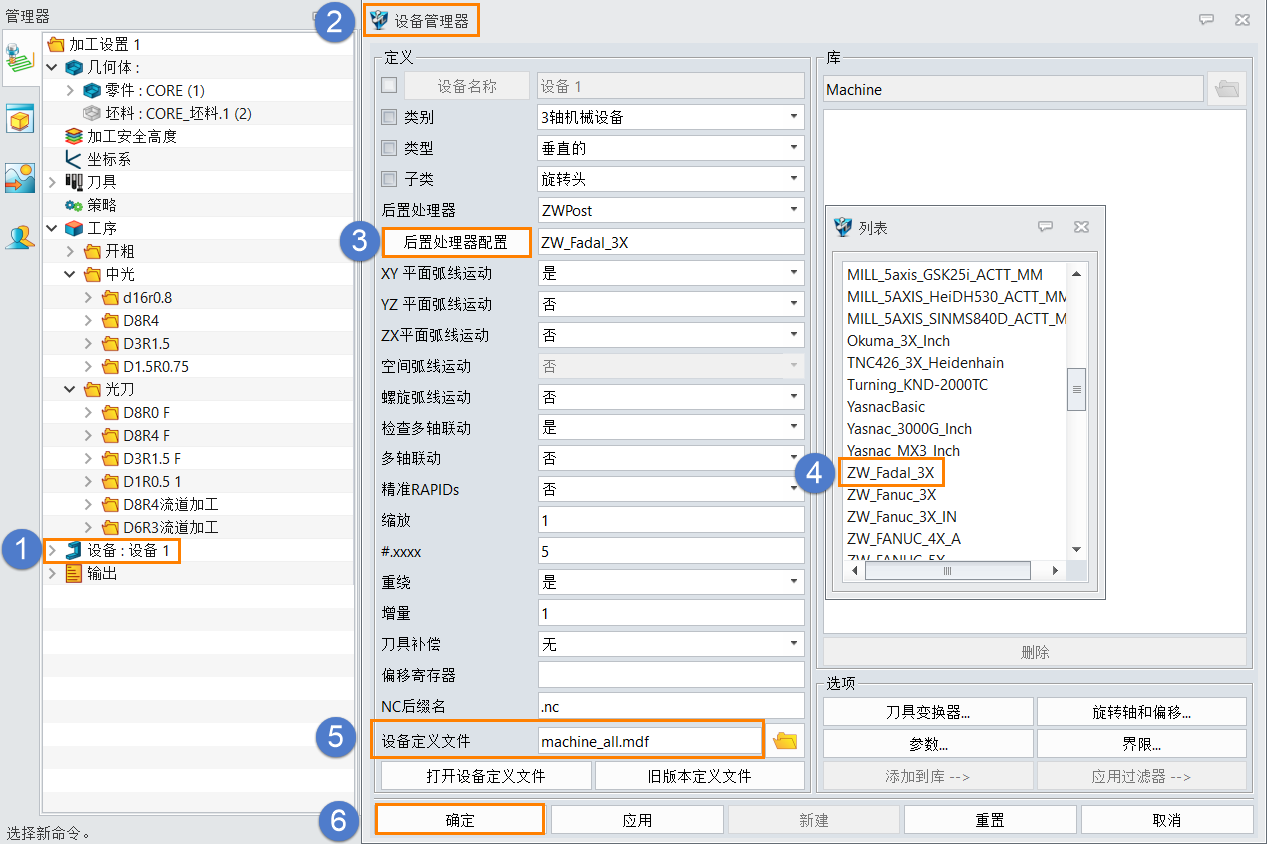

步骤1.选择设备。双击设备,在设备管理器中,点击“后置处理器配置”,在列表中选择相应的“后处理文件”控制器,并设置设备定义文件为“machine_all”后,完成设备的定义。中望3D 2022可支持西门子与海德汉数控系统常用NC代码。

图29.选择相应的“后处理文件”控制器

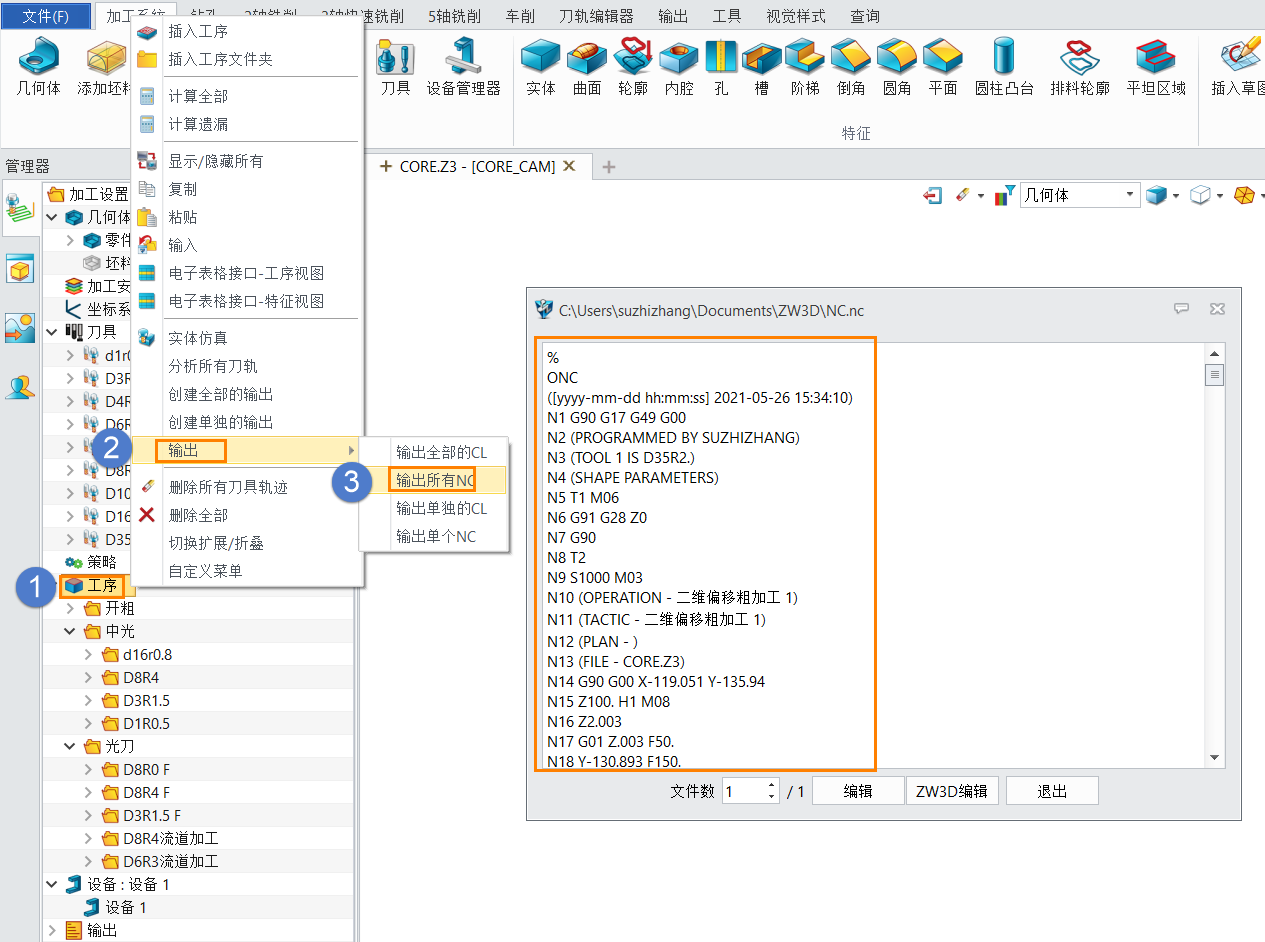

步骤2.输出NC代码。选择所有工序,输出并得到NC代码。也可以单独对每把刀具输出一个NC代码。

图30.输出NC代码

最后,机床便可根据所输出的NC代码对塑胶模具的型芯进行加工。

小结:中望3D 2022在CAM加工功能上进行了增强和优化,例如新增轮廓刀轨样式、平面检查功能、用户自定义预钻孔点生成刀轨,西门子和海德汉数控系统及Head A on C五轴机床等,提升用户在加工生产流程的工作效率及体验。感兴趣的工程师可以按照以上步骤亲自体验一下。

中望3D 2022免费下载:https://www.zwsoft.cn/product/zw3d

·定档6.27!中望2024年度产品发布会将在广州举行,诚邀预约观看直播2024-06-17

·中望软件“出海”20年:代表中国工软征战世界2024-04-30

·2024中望教育渠道合作伙伴大会成功举办,开启工软人才培养新征程2024-03-29

·中望将亮相2024汉诺威工业博览会,让世界看见中国工业2024-03-21

·中望携手鸿蒙生态,共创国产工业软件生态新格局2024-03-21

·中国厂商第一!IDC权威发布:中望软件领跑国产CAD软件市场2024-03-20

·荣耀封顶!中望软件总部大厦即将载梦启航2024-02-02

·加码安全:中望信创引领自然资源行业技术创新与方案升级2024-01-03

·玩趣3D:如何应用中望3D,快速设计基站天线传动螺杆?2022-02-10

·趣玩3D:使用中望3D设计车顶帐篷,为户外休闲增添新装备2021-11-25

·现代与历史的碰撞:阿根廷学生应用中望3D,技术重现达·芬奇“飞碟”坦克原型2021-09-26

·我的珠宝人生:西班牙设计师用中望3D设计华美珠宝2021-09-26

·9个小妙招,切换至中望CAD竟可以如此顺畅快速 2021-09-06

·原来插头是这样设计的,看完你学会了吗?2021-09-06

·玩趣3D:如何使用中望3D设计光学反光碗2021-09-01

·玩趣3D:如何巧用中望3D 2022新功能,设计专属相机?2021-08-10

·CAD中文字打印出来显示为空心该怎么解决2018-05-03

·div定数等分后如何快速找到等分点?2018-09-18

·CAD图形填充剖面线技巧2020-01-13

·CAD折弯标注和折弯线性标注的使用方法2020-01-21

·CAD中如何画一个L形沙发?2022-08-24

·CAD模型空间背景颜色怎样修改2022-03-21

·CAD如何绘制六角镶花图形2019-12-20

·几个很有用的CAD的lisp程序2017-10-17